Kleine und flexible Werkzeuge für eine gute Zugänglichkeit

In der Welt der Automobilproduktion dreht sich alles um Effizienz und Wirtschaftlichkeit. Automatisierte Schweißlösungen sind der Schlüssel zur Optimierung der Fertigungslinien und sorgen für einen reibungslosen Ablauf. Die DALEX GmbH ist seit langem ein kompetenter Partner für den Bau solcher Anlagen und hat zahlreiche innovative Entwicklungen vorangetrieben. Ein herausragendes Beispiel sind die flexiblen Mikro-Schweißzangen und Stoßpunkter. Sie ermöglichen beispielsweise das präzise Roboterschweißen von Abgasrohrisolierungen – und das auf engstem Raum.

Die Geometrien von Bauteilen für maßgeschneiderte Abschirmlösungen an Fahrzeugabgassystemen variieren stark, da sie optimal an die jeweilige Anwendung angepasst werden. Die Herausforderung beim Schweißen der Bauteile liegt zum einen in der geringen Materialstärke und zum anderen darin, alle Schweißpunkte der unterschiedlichsten Bauteilgeometrien zu erreichen. DALEX hat für diese Aufgabe angepasste Werkzeuge für das automatisierte Schweißen entwickelt.

Automatisierung mit passgenauen Werkzeugen

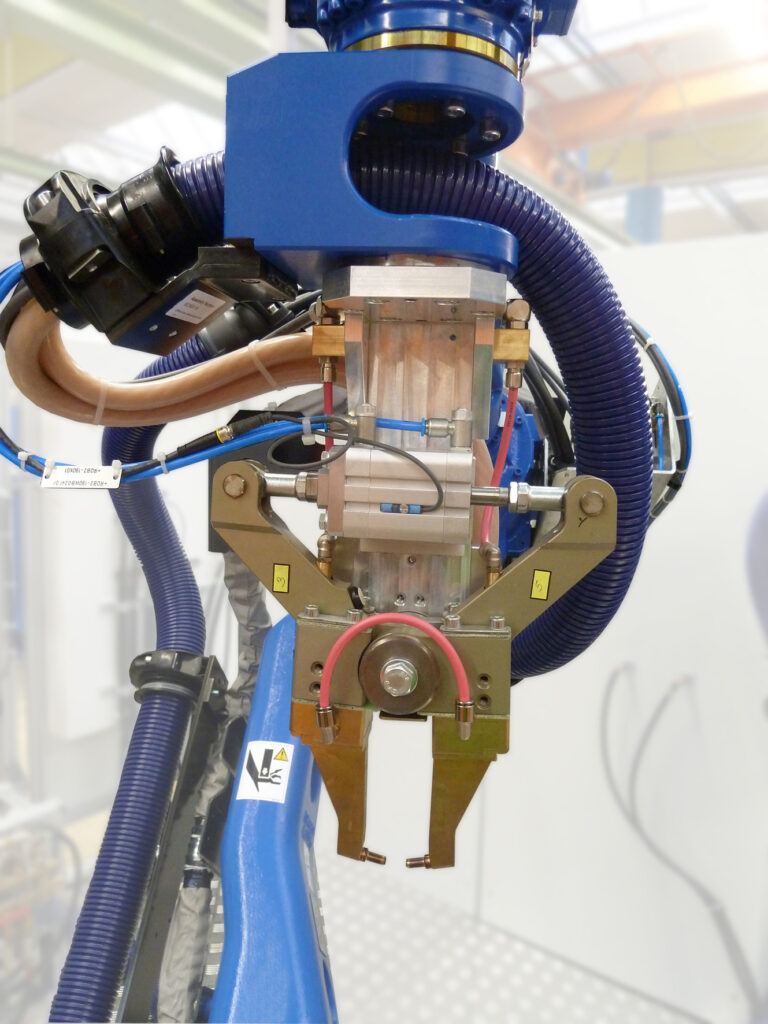

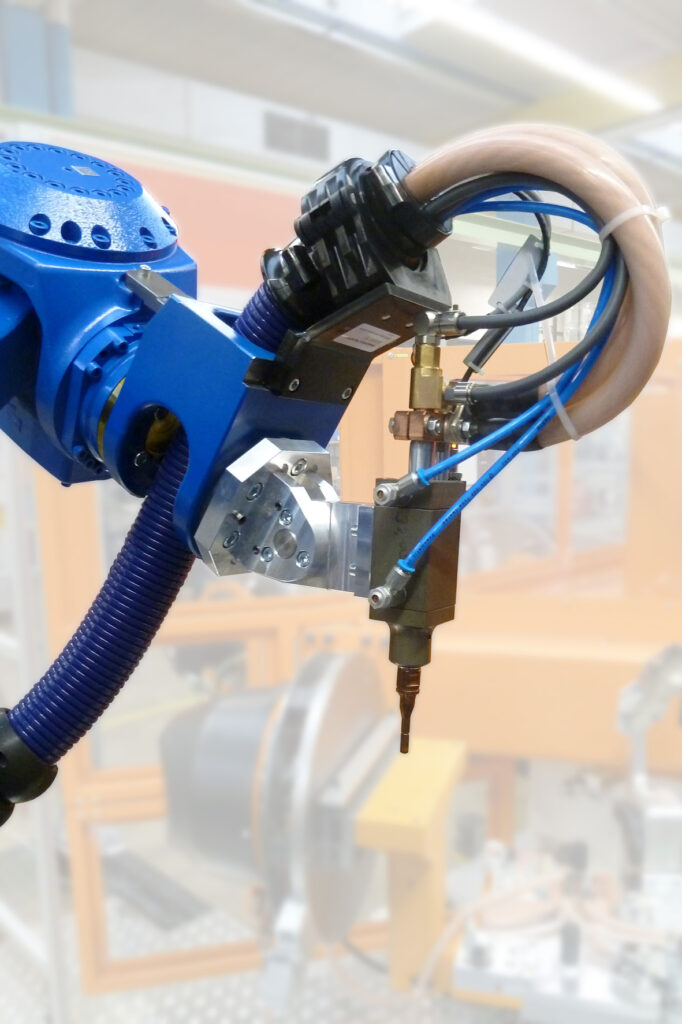

„Unsere Mikroschweißzangen und Stoßpunkter eignen sich aufgrund ihrer feinen Bestückung besonders für das Schweißen von dünnwandigen Bauteilen wie Isoliermaterialien, Folien in der Abgastechnik, z.B. an Abgaskrümmern, Turboladern, Katalysatoren und Abgasrohren, aber auch zum Schweißen von Kontaktfahnen und Kabelverbindungen in der Elektrotechnik. Beidseitiges Schweißen, z. B. zum Verbinden von Isolierschalen an Trennfugen, ist die Domäne der Mikrozange. Ist das Schweißen nur von einer Seite möglich, wie z.B. bei der Befestigung der Schalen am Grundkörper des Abgasstranges, kommen unsere Stoßpunkter zum Einsatz. Die Fittinggeometrie kann flexibel angepasst werden und passt sich somit jeder Bauteilgeometrie an“, so Christoph Desch, Vertriebsleiter bei der DALEX GmbH.

Die Mikroschweißzangen und Stoßpunkter sind sehr leicht und daher ideal für den Einsatz auf kleinen Robotern. Da nur eine kleine Fläche in der Anlage benötigt wird, können platzsparende Lösungen realisiert werden. Gleichzeitig versprechen die Schweißwerkzeuge eine optimale Zugänglichkeit: Selbst auf engstem Raum können alle Schweißpunkte am Werkstück problemlos erreicht werden. Zudem lassen sich die Werkzeuge schnell und einfach auf unterschiedliche Bauteile oder Schweißaufgaben umrüsten.

Zahlreiche Lösungen in der Praxis umgesetzt

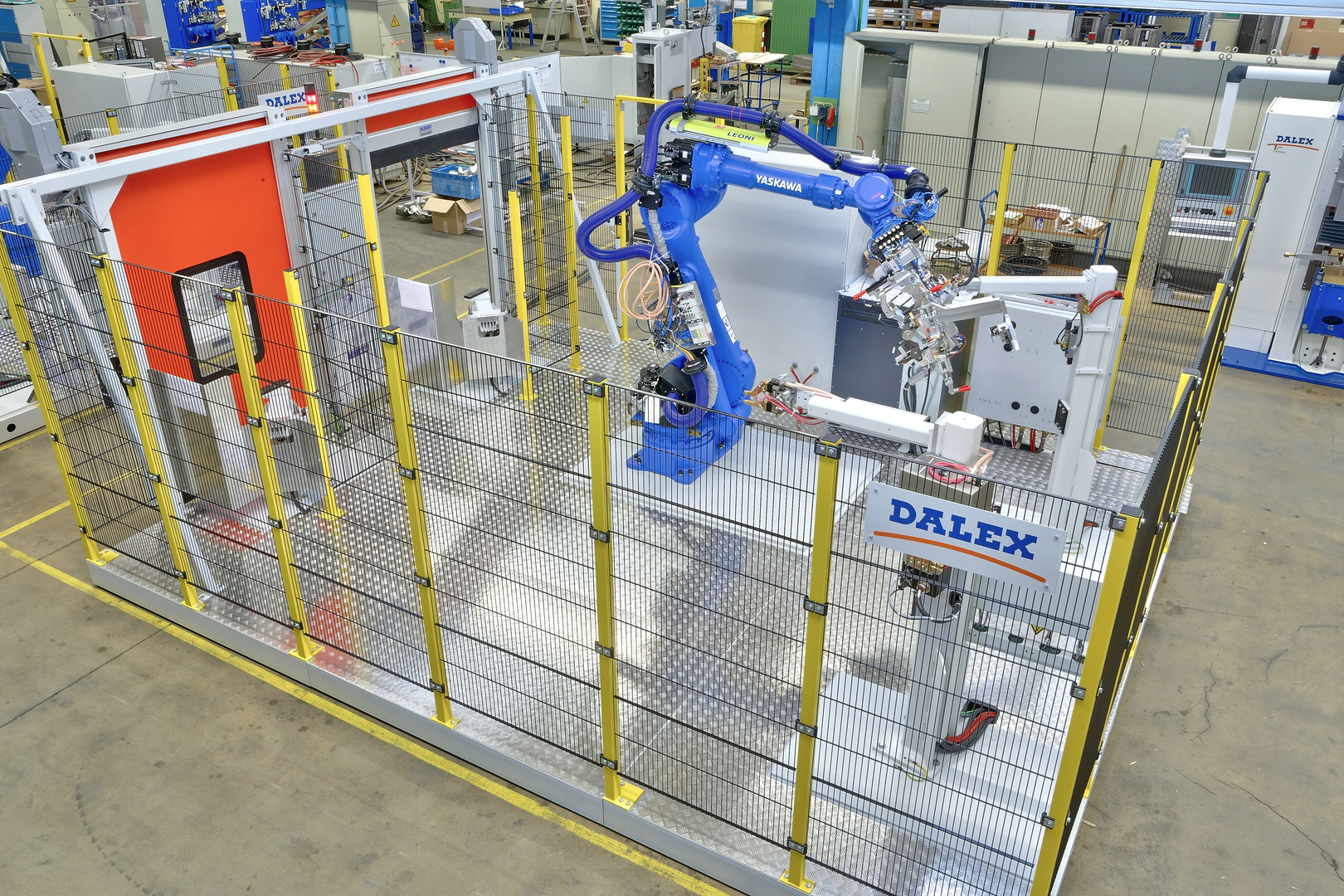

DALEX bietet mehr als nur maßgeschneiderte Schweißwerkzeuge: Zu den Kernkompetenzen zählen vor allem die Konstruktion und der Bau hochkomplexer Fertigungszellen sowie die Automatisierung von Produktionsprozessen und hat bereits zahlreiche kundenspezifischen Lösungen umgesetzt: Ein Beispiel ist eine flexible Roboterschweißzelle zum Punktschweißen verschiedener Bauteile für die Abgasnachbehandlung. Die Anlage wird über drei Einlegestationen manuell bestückt. Ein Handlingsroboter bringt die Rohteile zu den Spannvorrichtungen. Ein Schweißroboter fügt diese zusammen. Um der komplexen Bauteilgeometrie und den unterschiedlichen Aufgaben gerecht zu werden, kann der Roboter zwischen drei verschiedenen Mikroschweißzangen und einem Stoßpunkter wechseln, die optimal auf die jeweilige Aufgabe abgestimmt sind.

Bei einem anderen Automobilzulieferer sollten mehrere Bauteile für die Abgasnachbehandlung automatisiert gebördelt und punktgeschweißt werden. Die Lösung von DALEX: eine Drehtisch-Schweißanlage mit 6 Stationen zur Aufnahme der Bauteile. Das Schweißen übernehmen zwei Roboter: einer mit Mikrozangen und der andere mit Mikrozangen und Stoßpunktern. So können die Bauteile je nach Zugänglichkeit der Schweißstellen mit der Mikrozange oder dem Stoßpunkter verbunden werden.

Zum Bördeln und Punktschweißen von Hitzeschutzblechen an Bauteilen wurde eine Roboterzelle mit einem 3-Stationen-Positionierer eingesetzt. Dabei dient ein Drehtischspannwerkzeug als Einlegeplatz für die Bauteile. Der 3-Stationen-Positionierer dreht diese zu den beiden Schweißrobotern. Um das Blech mit dem Bauteil zu verbinden, setzt der erste Schweißroboter mit einem Stoßpunkter nacheinander sieben Schweißpunkte und der zweite mit einer Mikrozange weitere vier Schweißpunkte. Ein Handlingsroboter transportiert das Bauteil anschließend von der Schweißvorrichtung zur Bördelstation.

Christoph Desch: „Wie komplex solche Anlagen sind, hängt von der jeweiligen Aufgabenstellung und nicht zuletzt von den Bauteilgeometrien und der Zugänglichkeit der einzelnen Fügestellen ab: Für das Punktschweißen und Bördeln von vorgeformten Edelstahlmantelblechen an Abgasanlagen haben wir beispielsweise eine Roboterschweißzelle mit 13 Roboterstationen gebaut. Die Bauteile und Isolierschalen werden in eine Spannvorrichtung auf einem Kipp-Dreh-Positionierer eingelegt. Verschiedene Roboter verschweißen die Teile im Durchlauf – je nach Zugänglichkeit mit Mikrozangen oder Stoßpunktern. Damit das Bauteil für die jeweiligen Punkte richtig positioniert ist, transportiert es ein Handlingsroboter zu insgesamt vier Bauteilaufnahmen. Anschließend erfolgt das Bördeln und die Übergabe des Bauteils an die Montageanlage. Solche aufeinander abgestimmten Lösungen ermöglichen dem Anwender ein präzises und schnelles Verschweißen von Abgasstrangisolierungen. Dank des hohen Automatisierungsgrades und der damit verbundenen Produktivitätssteigerung können die Zulieferer so dem weltweiten wirtschaftlichen Druck souverän begegnen“.

Weiterentwicklung für noch mehr Automation

Um die Lebensdauer der Mikroschweißelektroden zu verlängern und Ressourcen zu sparen, werden diese mit einem Kappenfräser nachbearbeitet. Um dabei die Nebenzeiten zu verkürzen und manuelle Tätigkeiten zu reduzieren, hat DALEX in Zusammenarbeit mit einem Frässpezialisten eine vollautomatische Nachbearbeitungseinheit zum Fräsen der Mikroschweißelektroden und des Stoßpunkters entwickelt. Dabei wurden die Komponenten optimal aufeinander abgestimmt: Die weiterentwickelte Doppelhubzange kann pneumatisch drei verschiedene Positionen anfahren, um sich weit genug zum Fräsen zu öffnen und trotzdem den kurzen Weg für ein schnelles Schweißen beizubehalten. Ist die Elektrode verschlissen, öffnet sich die robotergeführte Zange, fährt über den laufenden Kappenfräser und schließt sich wieder. In Sekundenschnelle ist die Elektrode wieder einsatzbereit und der Schweißvorgang kann sofort fortgesetzt werden.

Mehr Flexibilität bietet der optimierte Stoßpunkter mit verstellbarer Halterung für den Robotereinsatz und Adapter für den schnellen Elektrodenkappenwechsel. Damit lassen sich beispielsweise Verstärkungsbleche schnell und präzise an den Rahmen einer PKW-Rücksitzlehne schweißen. Dazu werden Rahmen und Blech in einen Spannrahmen eingelegt. Der auf der verstellbaren Roboterhalterung montierte Stoßpunkter mit spezieller Elektrodenkappe setzt dann nacheinander sieben Schweißpunkte.

„Damit sich unsere Kunden selbst von der Leistungsfähigkeit und Flexibilität unserer Mikrozange und des Stoßpunkters überzeugen können, haben wir in unserem T-Center auch Maschinen mit den Werkzeugen ausgestattet. Hier können wir zum Beispiel auch Probeschweißungen durchführen und die Werkzeuge perfekt an die Anforderungen anpassen“, ergänzt Christoph Desch.

Weitere Informationen:

dalex.de