Auch unterschiedliche Werkstoffe fest zusammenfügen

Komponenten schnell, sicher und wirtschaftlich zusammenfügen ist für die Fertigung in vielen Industriezweigen von essentieller Bedeutung. Mit dem Reibschweißverfahren liefert die Klaus Raiser GmbH aus Eberdingen eine hervorragende Schweißnahtqualität, kurze Taktzeiten und hohe Prozesssicherheit. Zudem können mit dem Verfahren Bearbeitungsschritte eingespart und Herstellungskosten gesenkt werden. Dabei ist das Tüpfelchen auf dem „i“ die Möglichkeit, unterschiedlichste Materialien vollflächig miteinander zu verbinden – sogar Nichteisenwerkstoffe mit Stahl!

Kaum einer kennt es, fast jeder nutzt es – denn obwohl Reibschweißen als Fügeverfahren nicht überall bekannt ist, gehört es zu den sichersten Verbindungsverfahren der modernen Fertigungstechnik. Es wird in vielen Branchen, wie der Automobilindustrie oder im Maschinen- und Anlagenbau eingesetzt. Hochwertige Schweißnähte, leicht reproduzierbare Qualitätsstandards und sehr kurze Taktzeiten sind dabei nur einige Vorteile des Verfahrens.

Trendsetter: Klaus Raiser GmbH

Die Klaus Raiser GmbH aus Eberdingen fand schon relativ früh in ihrer Firmengeschichte zum Reibschweißen. Fasziniert von der scheinbaren Einfachheit und den Möglichkeiten dieser Technik erwarb Firmengründer Klaus Raiser 1974 die erste Reibschweißmaschine aus Japan, vom damals weltweit führenden Anbieter. Ziel war und ist es, die Technologie auch für Betriebe nutzbar zu machen, die weder das entsprechende Know-how noch eine geeignete Maschine besitzen. Bald wurde das Verfahren – neben der Fertigung von Schweißkonstruktionen und dem Maschinenbau – zum Kerngeschäft. Das ebnete Raiser den Weg vom Handwerksbetrieb zu einem Technologieunternehmen mit heute über 40 Mitarbeiten: Raiser ist einer der Pioniere, die die leistungsfähige Technologie stetig weiterentwickeln und vorantreiben. Zu den Kunden zählen Maschinen- und Anlagenbauer sowie zahlreiche Automobilhersteller und -zulieferer jeder Größenordnung.

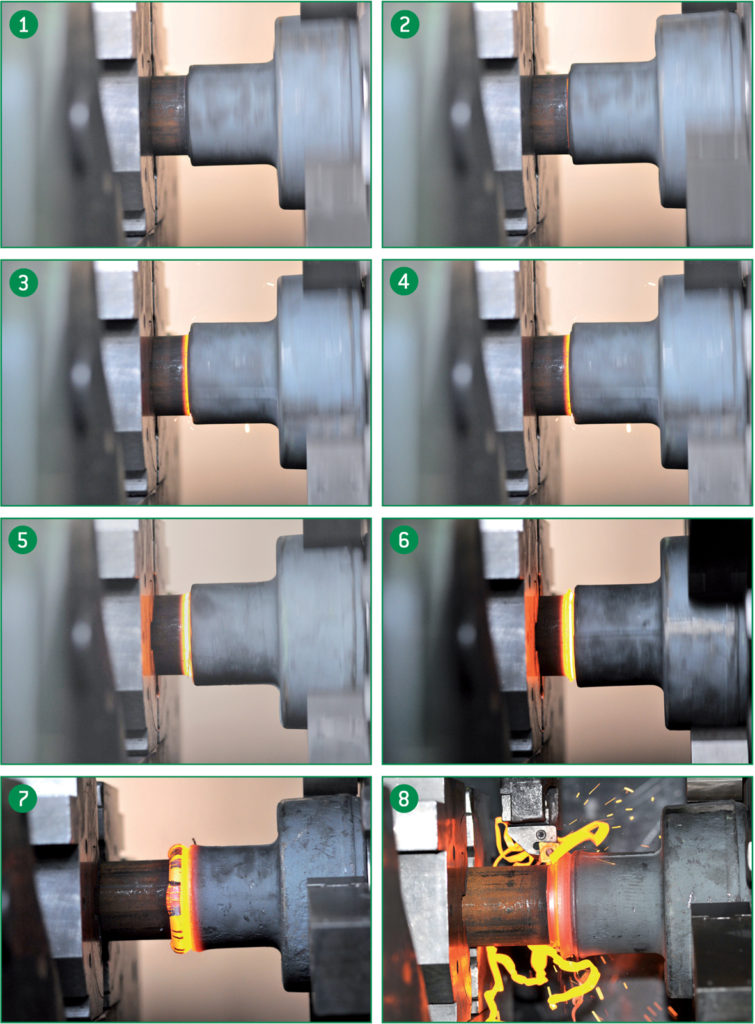

Rotationsreibschweißen Schritt für Schritt bis zum Abdrehen der charakteristischen Materialwulst.

Einfaches Prinzip liefert schnell beste Qualität

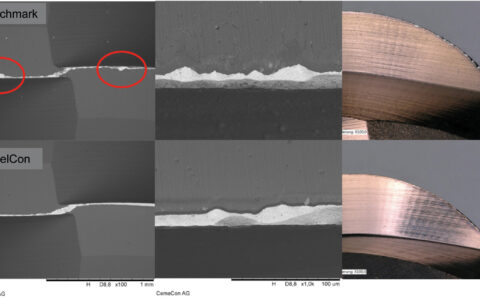

Das Reibschweißen, ein Pressschweißverfahren, beruht auf den einfachen Parametern Reibung und Druck. Das bedeutet, dass die Energiezufuhr ausschließlich über die Bewegung der Fügeteile zueinander unter Druck erfolgt und nicht wie bei üblichen Schweißverfahren über zusätzlichen Strom. Beim Rotationsreibschweißen beispielsweise steht ein Fügeteil still und das zweite rotationssymmetrische Bauteil wird in Drehung versetzt. Die entstehende Reibung an der Kontaktfläche verursacht eine Erwärmung des Materials. So bilden sich zwischen den Reibpartnern immer wieder örtlich begrenzte feste Brücken, und es kommt zu einem intensiven Austausch der beiden Werkstoffe im Nahbereich der Fügeebene. Wenn ausreichend Energie zum Fügen der Bauteile eingebracht wurde, wird die Rotationsbewegung schlagartig abgebremst und die Teile unter hohem Druck vollflächig verschweißt. Das charakteristische Merkmal dabei ist die Materialwulst. Sie bildet sich um die Schweißfläche und kann durch anschließendes Abdrehen schnell und problemlos entfernt werden.

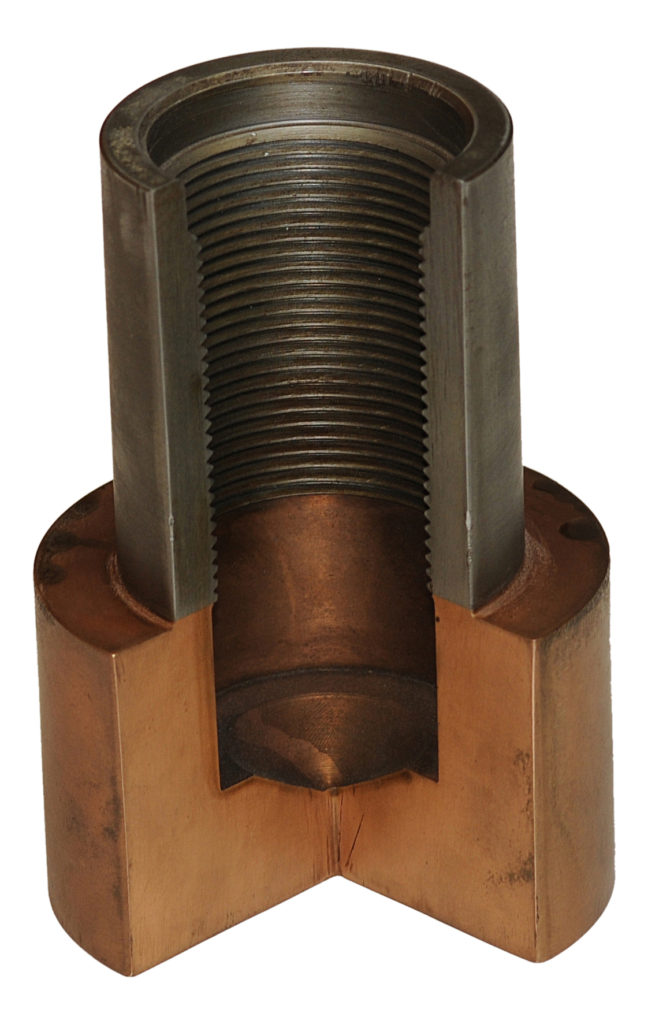

Kupfer und Stahl wie bei einem Druckgusskolben miteinander verbinden – Reibschweißen macht es möglich.

„Nicht nur, dass das Prinzip dieses Verfahrens in seiner Einfachheit kaum zu übertreffen ist und eine Taktzeit von wenigen Sekunden hat, die Qualität der Schweißnaht ist zudem hervorragend. Bei der Verbindung handelt es sich um kein Guss-, sondern um ein Schmiedegefüge. Durch die Vollverschweißung weist die Verbindungsnaht sogar meist eine höhere Festigkeit auf als das Grundmaterial selbst. Und noch etwas: Das Verfahren ist so sicher und reproduzierbar, dass so gut wie keine Ausschussware produziert wird“, erklärt Dr. Elmar Raiser, Geschäftsführer der Klaus Raiser GmbH. Die kurzzeitige Wärmeeinbringung und schmale Wärmeeinflusszone beim Reibschweißen bringt weitere Vorteile mit sich: So bleibt zum Beispiel bei Kolbenstangen die Verchromung erhalten. Zudem ist eine teure Wärmenachbehandlung meist unnötig.

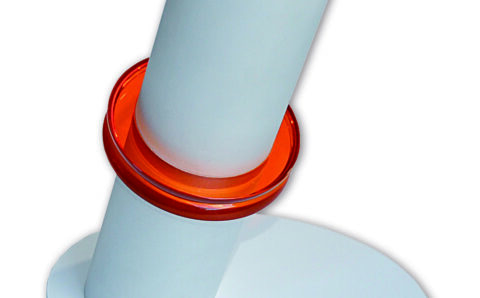

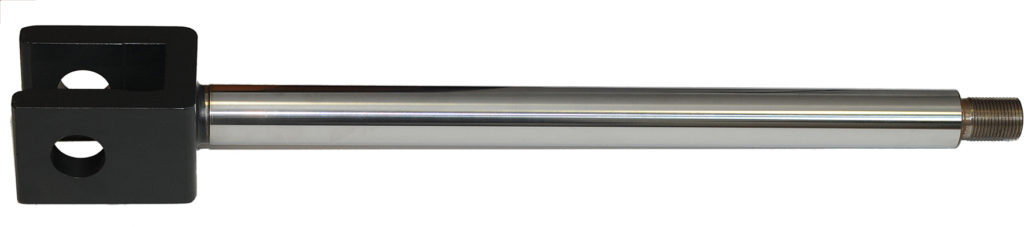

Durch kurzzeitige Wärmeeinbringung und schmale Einflusszone beim Reibschweißen bleibt die Verchromung an der Kolbenstange erhalten.

Herstellungskosten senken

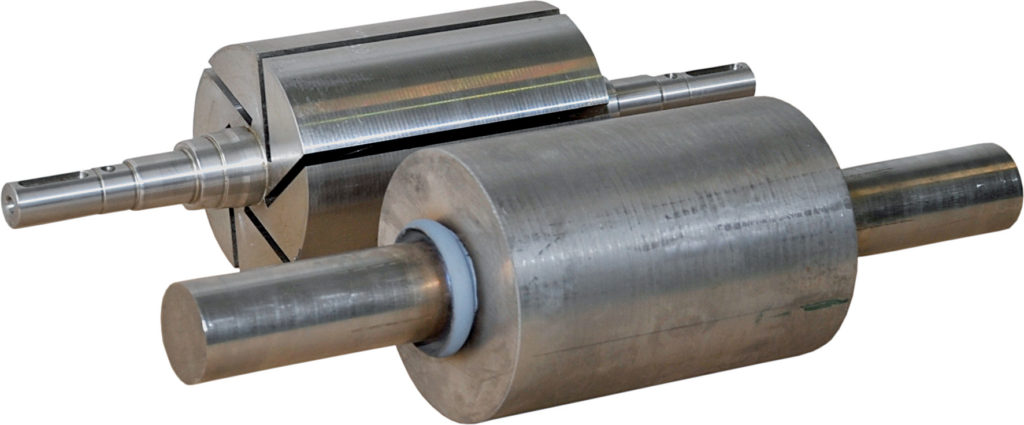

Auch gegenüber anderen Fertigungsverfahren setzt sich das Reibschweißen durch: Kompliziert geformte Werkstücke entstehen üblicherweise mit hohem Aufwand durch Gießen oder Schmieden. Eine andere Bearbeitungsvariante ist das Zerspanen. Dabei wird aus einem Stück das jeweilige Werkstück zum Beispiel aus dem Vollen gedreht oder gefräst. Reibschweißen ermöglicht die konstruktive Zerlegung in einfache Wellenabschnitte, die später dann verschweißt werden. Das spart zum Beispiel bei der Herstellung von Läuferwellen für Kompressoren Bearbeitungsschritte, senkt die Herstellungskosten und bietet einen weiteren Vorteil – die Variantenvielfalt.

Verschiedene Materialien miteinander verschweißen

Ein besonderer Vorteil des Reibschweißens liegt in der Vielfalt der verschweißbaren Materialen: Da sich die Verbindung beim Reibschweißen nicht über die schmelzflüssige Phase bildet, ist das Fügen sehr unterschiedlicher Werkstoffe miteinander möglich. Breite Anwendung in nahezu allen Industriezweigen findet das Reibschweißen beim Fügen von ferritischem mit austenitischem Stahl oder auch beim Fügen von Stahl mit Gusswerkstoffen.

Aus einem reibgeschweißten Rohling entsteht eine Welle für Kompressoren.

Dr. Elmar Raiser: „Noch interessanter als das Verbinden verschiedener Stahlwerkstoffe sind die Kombinationsmöglichkeiten verschiedener Nichteisenwerkstoffe untereinander bzw. mit Stahl. Aluminium-Stahl-Verbindungen für die Vakuumtechnik, Stahl-Kupfer-Verbindungen für Druckgusskolben und Aluminium-Kupfer-Verbindungen für die Elektroindustrie sind nur einige Beispiele. Die Liste der verschweißbaren Werkstoffe ist lang: Angefangen von Aluminium, über Blei, Hartmetall, Magnesium, Nickelbasislegierungen und Wolfram bis hin zu Zirkonoxid. Sogar Metall-Keramik-Verbindungen sind machbar. Viele der Werkstoffkombinationen haben sich bereits in der Praxis bewährt. Und die Möglichkeiten sind mit Sicherheit noch nicht ausgereizt.“ Um weitere Möglichkeiten des Verfahrens zu eröffnen und bestehende weiter zu verbessern, engagiert sich Raiser seit Jahren in der Forschung zum Beispiel im Linearreibschweißen. Mit der Stiftung des „raiser-Innovationspreises für Reibschweißen“ zum 40-jährigen Bestehen fördert die Klaus Raiser GmbH innovative Ideen in diesem Bereich. Der Preis wurde 2011 zum ersten Mal auf der Fachtagung „Erfahrungsaustausch Reibschweißen“ an der SLV München verliehen.

Weitere Informationen:

raiser.de