Bestwerte bei Zykluszeit und Oberflächengüte

ANCA-Maschine für hochwertige PKD-Werkzeuge

Beim Bearbeiten von schwer zerspanbaren Materialien müssen die Werkzeuge hohem Verschleiß trotzen. PKD-Werkzeuge bringen hier die geforderten Ergebnisse und Standzeiten. Die Herstellung der harten Tools verlangt speziell darauf zugeschnittene Maschinen. Mit seiner neuesten Technologie setzt der Maschinenhersteller ANCA wieder einmal neue Maßstäbe beim Herstellen und Schärfen von PKD-Werkzeugen: Die EDG (Electro Discharge Grinding)-Maschine ermöglicht leistungsfähige und kostengünstige Prozesse. Dank des neu entwickelten SparX Erosionsgenerators werden Zykluszeiten um bis zu 50 Prozent verringert.

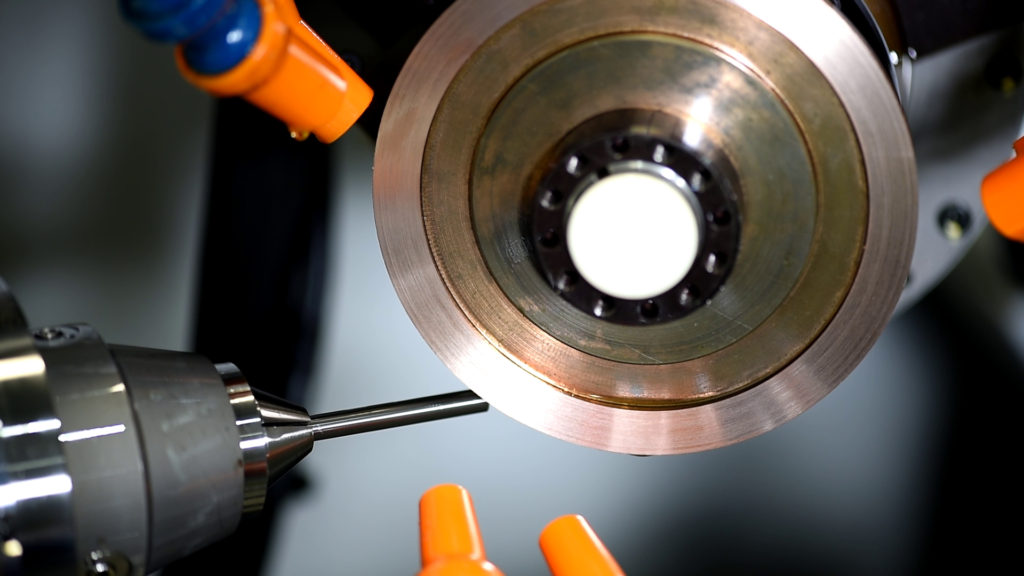

Maschinen zur Herstellung von Zerspanwerkzeugen gibt es fast wie Sand am Meer. Jeder Hersteller gibt sein Bestes, um dem Kunden eine hochmoderne und effiziente Produktion zu ermöglichen. Da punkten Traditionsfirmen, wie etwa der australische Hersteller ANCA, ganz besonders mit ihrem fundierten Wissen durch jahrzehntelange Entwicklung in diesem Bereich. Seit über 40 Jahren sind die CNC-Schleifmaschinen am Markt etabliert. Aktuell präsentiert das Unternehmen die neuste EDG (Electro Discharge Grinding) Technologie mit dem ANCA Motion SparX Erosionsgenerator für eine hochmoderne und flexible Herstellung von PKD-, Hartmetall- (HM) und HSS-Werkzeugen.

Optimales Zusammenspiel für beste Ergebnisse

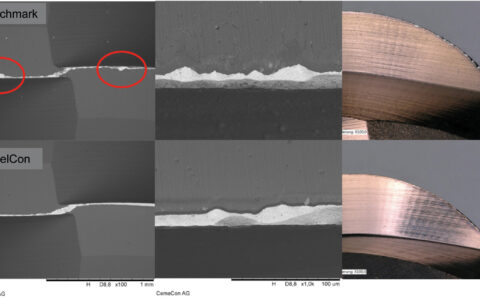

Schon vor einigen Jahren entwickelte ANCA-Mitbegründer Pat Boland das moderne Erosionsverfahren EDG (z.D. etwa: elektrisches Entladungsschleifen). Was es ausmacht? Die Kombination von Funkenerosion und mechanischem Schleifen. Die bei der Funkenerosion (EDM) verwendete stationäre Elektrode wurde durch eine rotierende Elektrode ersetzt, sodass das Material durch die elektrische Ladung abgetragen wird. So lassen sich harte und spröde Materialien, die elektrisch leitfähig sind, effizient und sicher bearbeiten.

Das Besondere der innovativen EDG-Technologie ist die Kombination von Funkenerosion und mechanischem Schleifen.

Was beim EDG-Verfahren besonders von Bedeutung ist, erklärt Heinrich Stumpf, Customer Solutions Manager bei ANCA Europe: „Während des Erodiervorgangs ist die Einhaltung des optimalen Funkenerosionsspalts von fundamentaler Bedeutung, um einen hocheffektiven Prozess zu gewährleisten. Sind jedoch vier oder gar fünf sich gleichzeitig bewegende Achsen wie bei der 3D-Bahninterpolation im Spiel, wird die Aufgabe sehr komplex.“ Um dennoch einen hohen Vorschub und optimalen Funkenerosionsabstandsicherzustellen, entwickelte ANCA die IAC (Intelligent Adaptive Control), eine in-time, servo-gesteuerte Funktion zum automatischen Überwachen und Steuern des Erodierspaltabstandes während des Prozesses.

Genau mit diesem Verfahren hat ANCA eine neue Maschine für PKD-Werkzeuge ausgestattet: Mit optimaler Erodiergeschwindigkeit lassen sich auf ihr beispielsweise Nuten oder Ausspitzungen an Mikro- bis hin zu großen PKD-Bohrern und Schaftfräsern mit bester Oberflächengüte herstellen – dank integrierter, direkt angetriebener Doppelerosions- und Schleifspindel mit höchster Flexibilität. IAC hält die schnellstmögliche Vorschubgeschwindigkeit aufrecht und verhindert falsche oder fehlende Funken entlang der Bahn. Dies führt zu einer hervorragenden Oberflächengüte und verringerter Zykluszeit ohne auffällige thermische Beschädigungen bei einer Gesamterhöhung der Vorschübe. Speziell bei PKD- und Hartmetall-Mikrowerkzeugen erweist sich IAC als besonders vorteilhaft, da durch die Beibehaltung des optimalen Abstands die Wahrscheinlichkeit von Scheibenkollisionen und damit Werkzeugbrüchen sehr gering ist. Gerade beim Erodieren von Werkzeugen unter 0,5 mm ist das entscheidend.

Dynamische Bearbeitung

„Um bei stärkeren Schruppvorgängen einen vorzeitigen Werkzeugverschleiß zu verhindern und den Erosionsprozess gleichzeitig noch zu optimieren, wurde die Adaptive Spark Control, kurz ASC, entwickelt“, so Heinrich Stumpf. „Das patentierte System überwacht und kategorisiert alle Funken und passt das Energieniveau jedes einzelnen dynamisch und individuell an das zu erodierende Material an. Durch diese Optimierung kommt es weniger zu Ausbrüchen und Werkzeugverschleiß, dafür werden Standzeiten deutlich verlängert und Werkzeugkosten gesenkt.“

Der eigentliche EDG-Prozess wird durch den ANCA Motion SparX Erosionsgenerator gesteuert. Dank seiner speziellen Technologie wird das Material mit hoher Energiedichte abgetragen, was dem Anwender bessere Vorschubraten sowie Oberflächenqualität sowie deutlich reduzierte Zykluszeiten bietet. Ultraniedrige Energieimpulse hingegen erreichen dank SparX eine außergewöhnliche Feinstbearbeitung.

Der ANCA Motion SparX Erosionsgenerator ermöglicht einen größeren Abtrag in kürzerer Zeit auch bei komplexen Geometrien und erreicht gleichzeitig beste Oberflächengüten an den PKD-Werkzeugen.

Fazit:

Die Bearbeitung von PKD-Werkzeugen stellt aufgrund ihrer extremen Härte besondere Herausforderungen. Die neue EDG-Maschine von ANCA vereint verschiedene neue Technologien, die das Erodieren von PKD effizienter macht: größerer Abtrag in kürzerer Zeit auch bei komplexen Geometrien und zugleich beste Oberflächenqualitäten sprechen für sich. Ab Juni können Kunden die innovative EDG auch im Technologiezentrum in Weinheim kennenlernen und sich hautnah von ihrer Leistungsfähigkeit sowie den erstklassigen Bearbeitungsergebnissen überzeugen. Heinrich Stumpf und ein fachkundiges Team an Anwendungstechnikern setzen europaweit die technischen Wünsche der Kunden um und unterstützen sie bei allen technischen Fragen. So können sie gemeinsame Projekte vorantreiben, bauen Kundenkooperationen weiter aus und erhöhen die Kundenzufriedenheit.

Weitere Informationen:

anca.com