Elektrisch leitfähig, temperaturbeständig und dabei guter Wärmeleiter, formstabil, leicht und mehr – Graphit hat zahlreiche positive Eigenschaften. Dadurch wird er in den unterschiedlichsten Anwendungen und Branchen, wie zum Beispiel im Werkzeug- und Formenbau, der Elektromobilität und der Halbleiterindustrie, zum idealen Werkstoff. Seine Zerspanung hat jedoch ihre Herausforderungen. Daniel Gruber, Geschäftsführer der CIMTRODE GmbH und Experte rund um Graphitbearbeitung, treibt seit Beginn seiner Karriere die Optimierung der Prozesse voran.

Die Nachfrage nach Graphit auf dem Weltmarkt wächst kontinuierlich – mit steigender Geschwindigkeit. Das ist kaum verwunderlich: Denn der vielseitige Werkstoff kommt in vielen boomenden Märkten zum Einsatz. So bestehen beispielsweise zahlreiche Bauteile der Halbleiterindustrie wie etwa Wafer, Elektroden, Halterungen und Klammern aus Graphit. In der Elektromobilität ist der Werkstoff wichtiger Bestandteil von Anoden für die Batterieherstellung sowie von Bürsten und Kontakten für die Stromabnehmer. Bei der Elektrodenfertigung im Werkzeug- und Formenbau beispielsweise wird Graphit an vielen Stellen der Vorzug gegenüber Kupfer gegeben.

Vorteile von Graphit nutzen dank Diamant-Beschichtungen

Im Werkzeug- und Formenbau hat sich Graphit als Elektrodenwerkstoff bereits etabliert. Hier liegt das Spezialgebiet der 1997 gegründeten CIMTRODE GmbH. Nach Anfängen als Elektrodenhersteller ist CIMTRODE heute Technologie- und Entwicklungsexperte sowie Ideengeber rund um das Thema Graphit. Ein Meilenstein in der Unternehmensgeschichte war die Einführung der „All-Inclusive Elektrode“ aus Graphit. Die Vorreiterrolle von CIMTRODE hat dazu beigetragen, dass die Verwendung von Elektroden heute weit verbreitet ist. Durch langjährige Erfahrung in der Graphitbearbeitung hat CIMTRODE weitere innovative und praxisorientierte Produkte entwickelt, die von Anwendern für Anwender konzipiert wurden. Dazu gehören beispielsweise die hochpräzisen SEAGULL-Fräser mit einer kostensparenden Schneiddruckoptimierung und das optische Prüfsystem C-VIEW. Dabei steht stets der Nutzen des Anwenders im Vordergrund, basierend auf den eigenen Erfahrungswerten des Unternehmens. CIMTRODE arbeitet kontinuierlich an erstklassigen und innovativen Lösungen, die dazu beitragen, Werkzeug- und Formenbauer in der heutigen Zeit wettbewerbsfähig zu halten.

Als Firmengründer und Kopf hinter CIMTRODE kennt Daniel Gruber die positiven Eigenschaften des Werkstoffs im Werkzeug- und Formenbau genau: „Graphit bietet gegenüber Kupfer vielfältige Vorteile, die sich direkt positiv auf die Wirtschaftlichkeit der Elektrodenherstellung und des Erodierprozesses auswirken – keine manuelle Nacharbeit, kein Entgraten, kaum Abbrand, und die Elektrode kommt erodierfertig aus der Fräsmaschine. Das hat für viele Anwender ein enormes Einsparungspotenzial und erhöht zudem im Regelfall die Maßhaltigkeit und am Ende die Qualität der herzustellenden Produkte.“ Ein weiterer großer Vorteil sind die Gestaltungsmöglichkeiten: Graphit hat keinen Schmelzpunkt, sondern geht erst bei zirka 3.750 °C in den gasförmigen Zustand über. Dadurch ist er sehr wärme- und formstabil. Das ermöglicht filigrane und komplexe Elektrodengeometrien, die dank der HSC-Frästechnologie enorm variabel realisiert werden können.

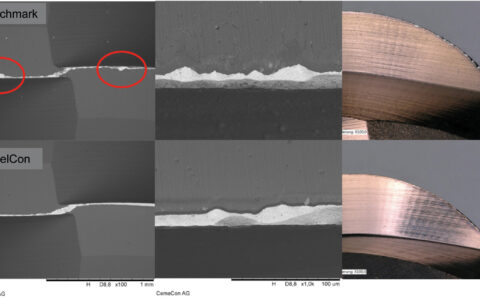

„Graphit ist mit den heutigen Technologien sehr einfach und gut zu bearbeiten. Dadurch haben Graphitelektroden die Kupferelektroden an vielen Stellen verdrängt“, so Daniel Gruber. „Möglich wurde dieser Trend aber erst mit Diamant-Beschichtungen für die entsprechenden Präzisionswerkzeuge: Graphit ist hochabrasiv; wie stark, hängt von der Korngröße ab. Bei Schlichtelektroden wird zum Beispiel sehr feiner Graphit bis zu einer Korngröße von 1 µm verwendet. Dadurch entsteht eine sehr hohe Abrasivität, die die Zerspanung enorm erschwert. Ohne einen wirksamen Verschleißschutz für die Hartmetall-Werkzeuge ist das wirtschaftlich kaum möglich.“

Genau hier kommen Diamant-Beschichtungen ins Spiel. CemeCon ist Pionier auf diesem Gebiet und hat speziell für die Bearbeitung von Graphit den Diamant-Schichtwerkstoff CCDia®CarbonSpeed® entwickelt. Dazu Manfred Weigand, Produktmanager Round Tools bei CemeCon: „CCDia®CarbonSpeed® ist besonders verschleißresistent. Als Multilayer besitzen unsere Diamant-Beschichtungen zudem „Riss-stoppende“ Eigenschaften, die den Totalausfall des Werkzeugs durch solche Beschädigungen verhindern.“

Um die feinen Konturen und immer enger werdenden Toleranzen einzuhalten, werden in der Graphitbearbeitung zunehmend Werkzeuge mit extrem kleinen Durchmessern ab 0,1 mm eingesetzt. Damit die hohe Genauigkeit der Werkzeuge auch nach der Beschichtung gewährleistet ist, werden Präzisionswerkzeuge bei CemeCon auf Wunsch in das gewünschte Endmaß beschichtet – und das jederzeit reproduzierbar inklusive Dokumentation. So entsteht eine unschlagbare Kombination aus perfekt geschliffenem Werkzeug und hochwertiger glatter Beschichtung, die für eine ausgezeichnete Oberflächenqualität der gefrästen Elektrode sorgt.

Nass statt trocken

Eine weitere Entwicklung, die den wachsenden Einsatz von Graphit begünstigt, ist die Nassbearbeitung: „Bis vor einigen Jahren galt die Trockenzerspanung als bestmögliche Bearbeitungsart für Graphitelektroden. Durch den dabei entstehenden, sehr feinen Staub ist dies jedoch ein unsauberer Prozess, der zum Beispiel in hygienischen Branchen wie der Medizintechnik eher schwierig ist“, so Daniel Gruber. „Als ein Formenbauer, der genau für diesen Bereich produziert, nach einer Lösung suchte, um auch die massiven Vorteile von Graphitelektroden zu nutzen, starteten wir eine Versuchsreihe zur Nassbearbeitung und waren über die positiven Ergebnisse selbst überrascht. Die Zerspanung mit Kühlschmierstoffen kann tatsächlich effizienter sein als ohne. Die Standzeiten der Werkzeuge lassen sich zum Teil verdoppeln. Darüber hinaus wurde die Maßhaltigkeit der Elektroden deutlich gesteigert. Das Ergebnis waren feinere, homogenere Oberflächen der Elektrode mit engen Toleranzen, was letztlich zum besseren Erodierergebnis führte.“

Das eröffnet den Weg zu weiteren Präzisionsanwendungen, wie der Herstellung von Formen für gebogenen Handybildschirme. Zudem sind die Elektroden durch die Nassbearbeitung gewaschen und sauber. Das wirkt sich ebenfalls positiv auf die Qualitätsmessungen sowie auf das Erodieren mit höchster Genauigkeit aus. „Ein weiterer Vorteil ist die flexiblere Maschinennutzung. Durch die Nassbearbeitung werden Graphit-, Kupfer- und Hartbearbeitung auf ein und derselben Fräsmaschine möglich. Das senkt die finanziellen Hürden für kleine und mittlere Unternehmen, da neben der Erodiermaschine nicht auch noch eine weitere Fräsmaschine für die Graphitbearbeitung angeschafft werden muss“, ergänzt Daniel Gruber.

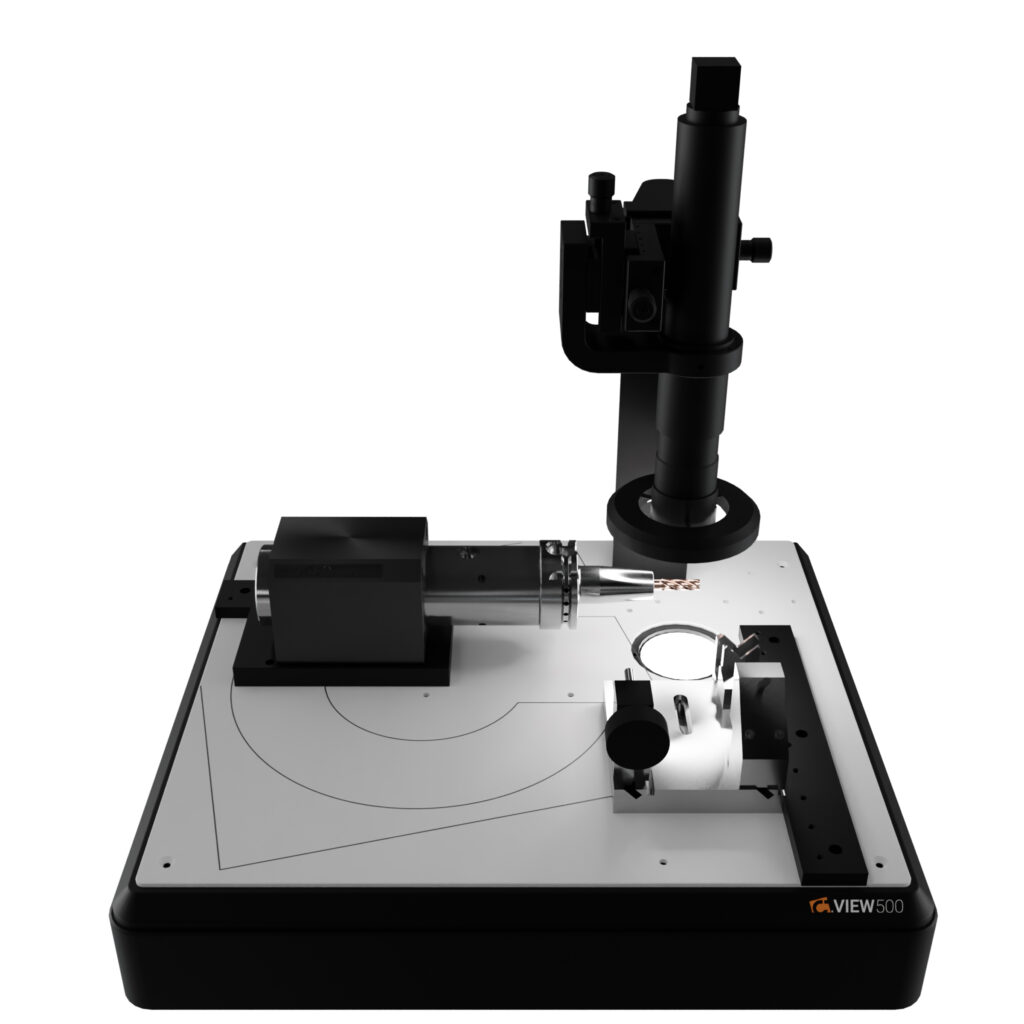

Für höchste Präzision: Die CIMTRODE Messtechnik

Gerade bei filigranen Elektroden mit Toleranzen im µm-Bereich müssen alle Faktoren perfekt aufeinander abgestimmt sein. Nur eine hervorragende Qualitätskontrolle kann mögliche Fehler schon frühzeitig aufzeigen und gegebenenfalls zur Anpassung der Parameter führen. CIMTRODE hat ein Mess- und Prüfsystem speziell für den Formen- und Werkzeugbau entwickelt: C-View ermöglicht zum Beispiel die Kontrolle und Beurteilung von Verschleiß an Fräs- oder Bohrwerkzeugen. Zudem lässt es eine exakte Beurteilung von Elektrodenoberflächen zu, bevor man damit erodiert. Das bietet enorme Vorteile für den Anwender und es lassen sich signifikante Verbesserungen hinsichtlich Qualität und Prozesssicherheit erzielen.

CemeCon setzt C-View in Kombination mit einem Lasermessgerät ein, um die Ein- und Ausgangskontrollen bei Präzisionswerkzeugen zu machen. Dazu Manfred Weigand: „Werkzeuge, selbst Schwesterwerkzeuge, unterscheiden sich in Durchmesser und Länge – wenn auch nur minimal. Um die exakte Schichtdicke für das geforderte Endmaß zu bestimmen, ist also zwingend eine Vermessung der Werkzeuge nötig. Der von CIMTRODE entwickelte Aufsatz mit einer 4K-Kamera für das Lasermessgerät ermöglicht es uns, in Sekundenschnelle die Werkzeuge immer am gleichen Messpunkt zu vermessen.“ Um die Prozesse rund um die Graphitbearbeitung weiter zu optimieren, arbeiten CIMTRODE und CemeCon auch schon bei weiteren Entwicklungen zusammen.

Zur Verbesserung des CO2-Footprint bei der Herstellung forschen die großen Hersteller intensiv zum Recycling von Graphit – auch um die Nachfrage trotz des langwierigen Herstellungsprozesses bedienen zu können. Daniel Gruber ist sich sicher, dass die Nachfrage weiter steigen wird, da das Potenzial des Werkstoffs noch lange nicht ausgeschöpft ist und gerade erst entdeckt wird.

Weitere Informationen:

cemecon.de