Feindreher Dietrich GmbH gestaltet Prozesse in der Bauteil-Herstellung schlanker und produktiver

Komponenten für hydraulische und pneumatische Systeme, Motoren und mehr – die hochpräzise, wirtschaftliche Herstellung einer Vielzahl von Bauteilen etwa für den Fahrzeugbau ist davon abhängig, dass die richtigen Drehautomaten zur Verfügung stehen. Wer dabei auf spezielle Maschinenkonfigurationen mit Zusatzoptionen oder Automatisierungsvarianten setzt, die optimal an die eigenen produktionsspezifischen Anforderungen angepasst sind, hat die Voraussetzungen geschaffen, am Markt entscheidende Wettbewerbsvorteile zu erlangen. Ein hochkarätiger Technologiezulieferer dazu ist die Citizen Machinery Europe GmbH. Mit kundenindividuell „veredelten“ Anlagen-Lösungen etwa im Bereich Automation bietet der Drehmaschinenhersteller signifikanten Mehrwert für Produktionen in den Schlüsselindustrien. Ein Beispiel ist die Dietrich GmbH, Spezialist für Ventiltechnik aus Bretten-Gölshausen, die dank Citizen Dreh- und Automatisierungstechnologie in einem Produktionsbereich die Komponentenfertigung auf eine prozessschlankere, autonome Fertigungseinheit umstellte.

Dietrich lebt Präzision aus Leidenschaft, so wie es etwa der erste Eindruck beim Besuch der Website vermittelt: „Qualität kommt nicht von ungefähr – Messbare Präzision entsteht nur in einem entsprechenden Umfeld. Daher arbeiten wir ausschließlich auf Maschinen der aktuellsten Generation und setzen in allen Bereichen modernste Ressourcen ein. So schaffen wir die Voraussetzungen für stabile, effiziente und schlanke Prozesse. An deren Ende das steht, was Sie von uns erwarten: höchste und bezahlbare Qualität.“

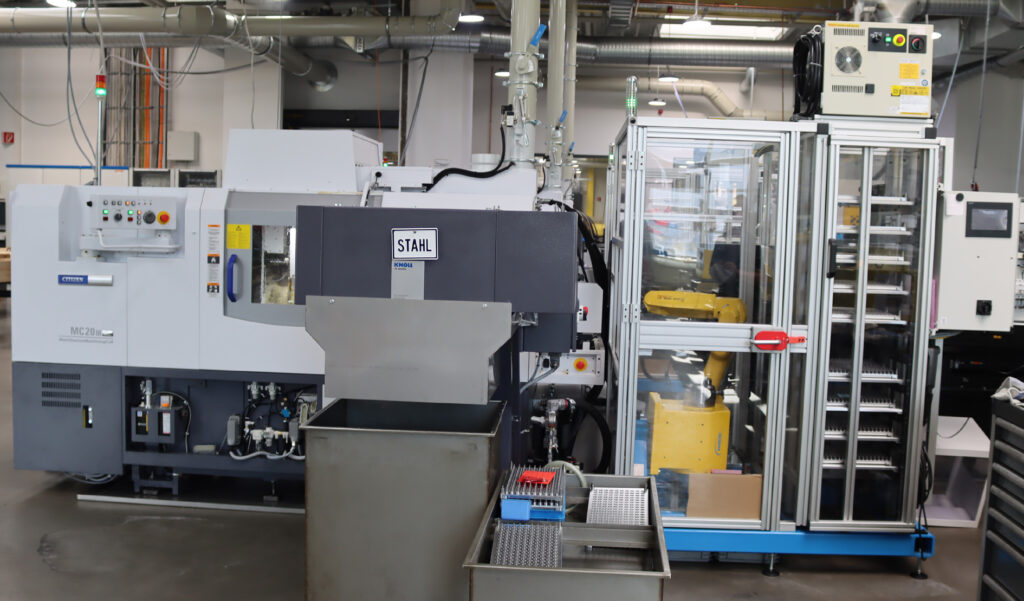

Mit der Hochpräzisionsdrehmaschine Cincom MC20 setzt Dietrich beispielsweise auf leistungsstarke Citizen Drehtechnik, die dank mehrerer Bearbeitungsstationen individualisierte Präzisions-Massenfertigung ermöglicht. Durch Kombination von drei bzw. vier Bearbeitungsmodulen in einer Konfiguration mit mehreren Stationen unterstützt die MC20 eine Vielzahl von Bearbeitungslayouts und erreicht Höchstleistungen in punkto Flexibilität, Tempo, Leistung und Produktivität. Neben der Fertigung ‘von der Stange‘ erlaubt die MC20 auch die schnelle, wirtschaftliche und platzsparende Produktion von Kaltschmiedeteilen. Sascha Gersmann, Leiter Marketing und Großkundenbetreuer bei Citizien Machinery Europe: „Verglichen mit herkömmlichen Maschinen werden etwa dank Simultanbearbeitung vor allem die Zerspan- bzw. Zykluszeiten deutlich verkürzt, was gleichzeitig die Kosten für den Nutzer reduziert. Auch ist die Maschine dank ihrer konstruktiven Vorteile auf konsequente Präzision und Prozessoptimierung ausgelegt: In einer konventionellen Produktionslinie müssen beispielsweise die Werkstücke vom Beladen bis zur Fertigstellung drei Maschinen mit insgesamt zehn einzelnen Schritten durchlaufen. In der Cincom MC20 können wir diesen Vorgang mit einer Maschine schon mal auf sechs Operationen abkürzen.“

Neues Automationskonzept spart Manpower, Zeit und Kosten ein

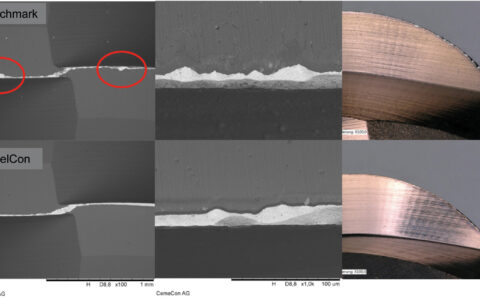

Das trotz der führenden Drehtechnologie beim Anwender kundenindividuelle Optimierungspotenziale entfaltet und ausgereizt werden können, zeigt die MC20 für Dietrich bei der Ausbringung: Dort fielen die Teile nach dem Drehvorgang unbearbeitet und ohne Qualitätskontrolle auf ein Fließband und mussten händisch entnommen, mit einem Rollierer nachbearbeitet werden und dann, vor der händischen Palettierung, die manuelle Qualitätskontrolle per Mikroskop durchlaufen. Sascha Gersmann: „Auch vor dem Hintergrund des Fachkräftemangels und um diesen Prozess personalarm produktiver zu gestalten, beauftragte uns Dietrich, eine passgenaue Automatisierungsanlage zu konstruieren, die verschiedene händische Prozessschritte ersetzt.“

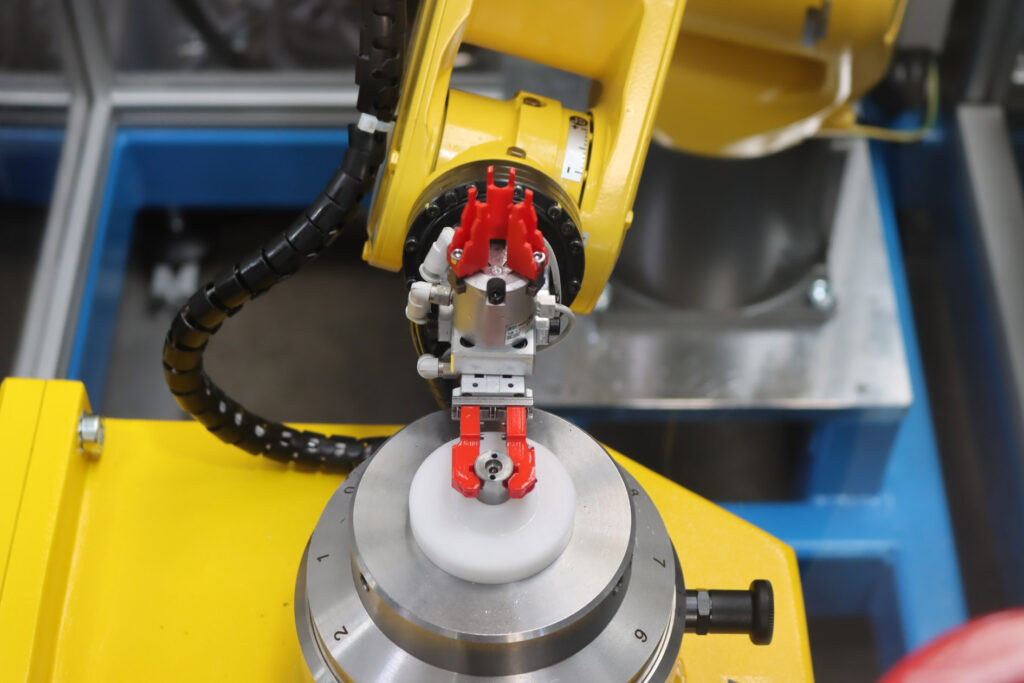

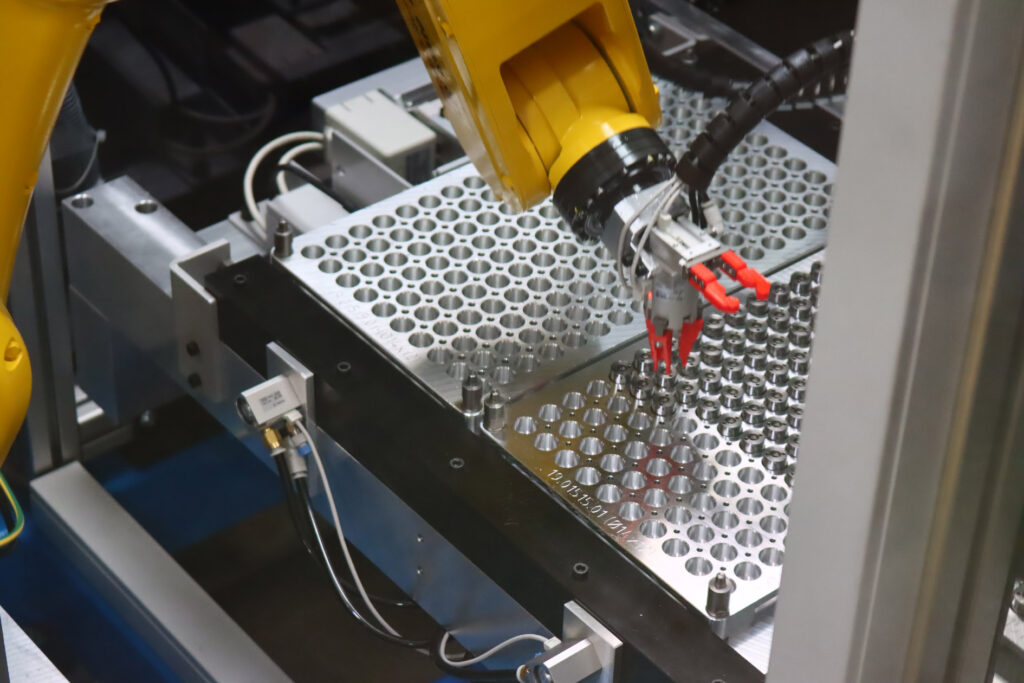

Das Ergebnis kann sich sehen lassen: Eine Handlingseinheit, die an die MC20 angeschlossen ist, transportiert das Bauteil nun zu einem Roboter. Der greift die Komponente aus der Maschine und bringt es zu einem Rolliersystem. Das glättet nicht nur die Oberfläche, sondern führt auch dank Sensoren bzw. entsprechender Messvorrichtungen die Qualitätskontrolle durch. Der Roboter greift nach dem Glättvorgang das Drehteil wieder und palettiert es. Dann wird die Palette zum Versand vorbereitet.

Sascha Gersmann: „Be- und Entladesysteme sind in der modernen Produktion nicht mehr wegzudenken. Aber gerade in Branchen, in denen die Produktpalette fernab vom Standard rangiert, müssen oftmals individuelle Lösungen her, die passgenau auf die Anwendungen hin abgestimmt sind. Zusätzlich verändern Automationslösungen den herkömmlichen Einsatz von Drehmaschinen und eröffnen neue Horizonte für die industrielle Fertigung. Citizen hat hier angesetzt und das Geschäftssegment sowie den Kompetenzbereich Automation deutlich ausgebaut. Das Ergebnis der Verzahnung von leistungsstarker Drehmaschinentechnologie mit bauteilspezifischer Automationstechnik sind kundenindividuelle Maschinengesamtkonzepte, die die Bauteilfertigung noch produktiver und mannarmer gestalten. Im vorliegenden Fall ist der Kunde vollauf zufrieden. Unsere passgenaue Automationslösung maximiert ihm den Erfolg.“

Weitere Informationen:

citizen.de