Nichts von der Stange: kundenindividuelle, workflowoptimierte Maschinenkonfigurationen lösen Produktionsherausforderungen

Energiekrise, Lieferengpässe, Fachkräftemangel, geopolitische Unwägbarkeiten, Dekarbonisierung, Transformation zur Elektromobilität und, und, und … – unsere Schlüsselindustrien stehen vor gewaltigen Herausforderungen und sind gezwungen ihre Produktion ganz oder teilweise auf die neuen Rahmenbedingungen anzupassen. Technologiezulieferern aus der Werkzeugmaschinenindustrie kommt dabei eine besondere Rolle zu: Mit passgenauen Anlagenlösungen gestalten sie die Transformation in eine intelligente, effiziente und ökologische Produktion in den Fabriken der Zukunft mit. Ein Beispiel ist SSB-Maschinenbau aus Bielefeld.

SSB-Maschinenbau ist ein flexibler Lösungsbringer mit hoher Prozesskompetenz in vielen Branchen und marktgerecht wie zukunftsfähig aufgestellt. Der ostwestfälische Maschinenbauer entwickelt und produziert seit 1983 individuell maßgeschneiderte, modernste Bearbeitungszentren, Sonderbohr- und Fräsmaschinen, Rotationsschmiedepressen sowie Drückmaschinen für die Alu-Räder-Herstellung. Holger Klatte, Geschäftsführer von SSB-Maschinenbau äußert sich zu Herausforderungen, Trends und Lösungsansätzen.

Wie müssen Sie sich als Maschinenbauer aufstellen, um sich und Ihre Kunden erfolgreich zu machen?

Holger Klatte: Erstmal stehen wir als Maschinenbauer selbst vor den gleichen Herausforderungen wie unsere Kunden und durchlaufen einen tiefgreifenden Wandel wie seit Jahrzehnten nicht mehr. Bereits seit geraumer Zeit ist die digitale Transformation im Gange, und wir setzen uns im Sinne von De-Risking u. a. mit der Dekarbonisierung, der Neuordnung der Lieferketten, der Diversifizierung der Absatzmärkte, dem Fachkräftemangel sowie einer grundlegenden Weiterentwicklung der eigenen Geschäftsmodelle auseinander. Daraus lernen wir und können diese Erkenntnisse in die Beratung unserer Kunden bzw. in die Entwicklung kundenindividueller Produkte einfließen lassen.

Was heißt das? Geben Sie ein Beispiel.

Holger Klatte: Ein Beispiel ist der zunehmend intensive Wettbewerb durch Anbieter aus Fernost. Wir müssen unsere Wertschöpfungskette neu definieren. Es wird immer schwieriger, sich allein durch hardwarebasierte Innovationen und hohe Qualität von anderen Marktteilnehmern zu differenzieren. In diesem Umfeld ist es nicht mehr ausreichend, den Fokus ausschließlich auf intelligentere, schnellere und kostengünstigere Maschinen zu legen. Die Herausforderung einer intelligenten, digitalisierten und sich weitgehend selbst organisierenden Produktion zwingt die Arbeitswelt nach und nach in einen radikalen Umbruch hin zur Vernetzung aller an der Wertschöpfungskette beteiligten Faktoren. Dabei entsteht der Mehrwert immer mehr aus der Kombination von Maschinenhardware mit entsprechender Software, aus fortschreitender Automatisierung und begleitenden Services. Das Gebot der Stunde sind integrierte Maschinen-Paketlösungen, die maßgeschneidert auf die Bedürfnisse der Kunden zugeschnitten sind.

Nennen Sie dazu einige Stellschrauben.

Holger Klatte: Digitalisierung verlagert Wertschöpfung in Richtung Services und Lösungen. Predictive Maintenance und Automationslösungen sind besondere Effizienzbooster und klimaneutrale Fertigung vergrößert den Vorsprung im Wettbewerb.

Wie meistern Sie trotz eigener hoher Fertigungstiefe die technologischen Herausforderungen, alle Bereiche in Ihren Maschinenkonfigurationen abzudecken?

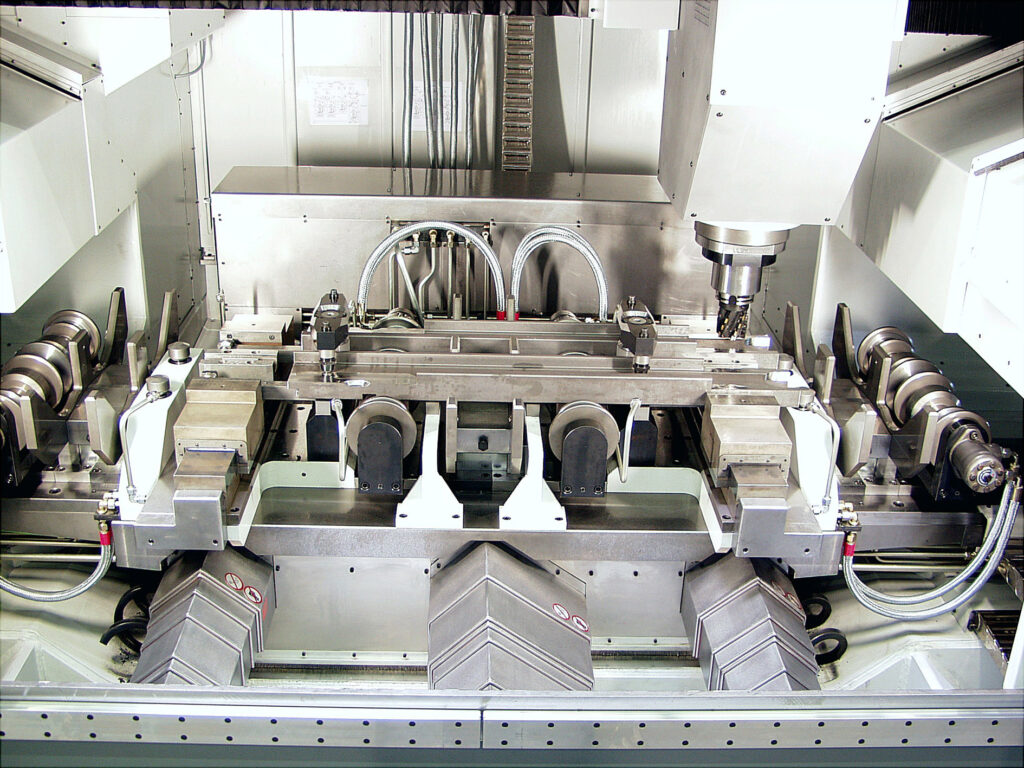

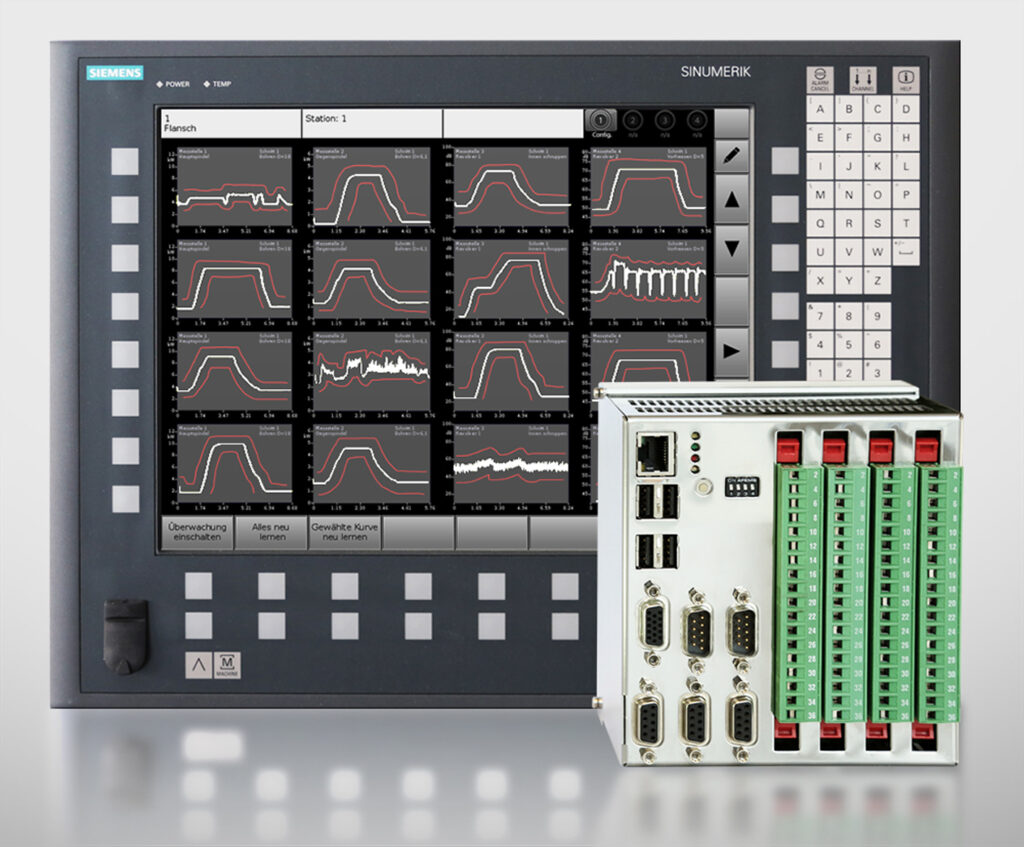

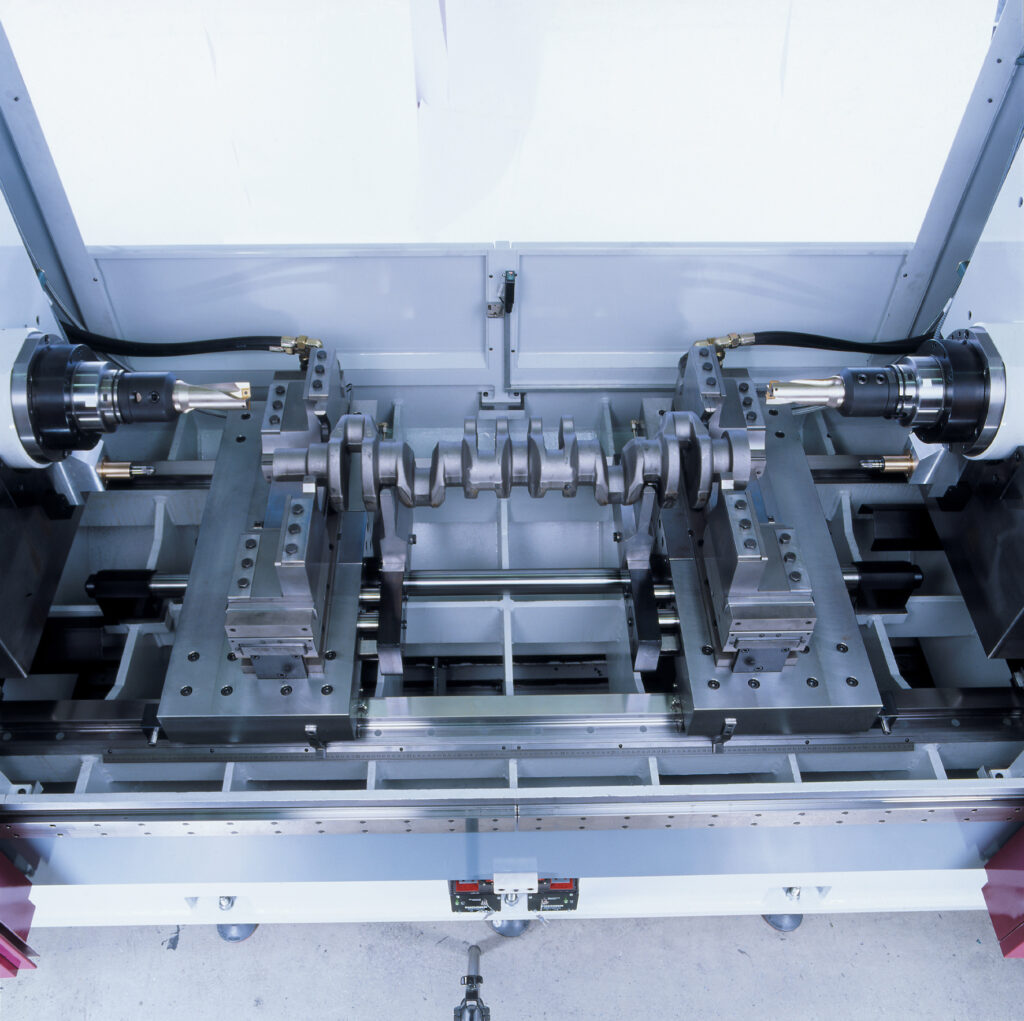

Holger Klatte: Branchenübergreifend besitzt SSB-Maschinenbau eine hohe Prozesskompetenz und Flexibilität. Wir verzahnen darüber hinaus die eigene, hohe Fertigungstiefe mit marktführenden Technologien, um SSB-Anlagen kundenindividuell für effiziente und digital vernetzte Produktionsprozesse fit zu machen. Das sind beispielsweise verstärkte Automatisierung für mannlosen Betrieb, spezielle Steuerungen und Zerspansysteme sowie Softwarelösungen und Überwachungssensorik etwa für Predictive Maintenance, die unseren Kunden den Weg zu Industrie 4.0 und den damit verbundenen Vorteilen problemlos ebnen. Denn Produktions- und Prozessverbesserungen durch Digitalisierung, Vernetzung und intelligente Selbstorganisation unserer Maschinen ist Grundlage für eine effektive Verzahnung von Nachhaltigkeit und Produktivität. Transparente Produktionseinheiten, 100-prozentige Maschinenverfügbarkeit sowie vorausschauende Instandhaltung und Störungsmeldungen sind dabei wichtige Schlüsselindikatoren und Zielsetzung zugleich, um ressourcenschonend zu fertigen, die Produktivität zu erhöhen sowie die Kosten zu senken.

Wie schaffen Sie es, dass Anwender mit Ihren Maschinen den Spagat zwischen ressourcenschonendem Produzieren und rentabler Produktivität meistern?

Holger Klatte: Beim Thema Verringerung des CO2-Fußabdrucks in den Produktionshallen setzen wir auf unterschiedliche Ansätze, um gute Rahmenbedingungen für eine hocheffiziente und nachhaltige Fertigung zu schaffen. Stets stehen die jeweiligen Verbräuche der einzelnen Komponenten im Fokus unserer Überlegungen. So etwa die Kühlung, Hydraulik und Pneumatik sowie Antriebe, Pumpen, Absaugung, Lüftung und Steuerung. SSB-Maschinenbau setzt energiesparende Drehstrommotoren ein und dimensioniert die Antriebe optimal an die jeweilige Aufgabe. Effiziente Antriebs- und Steuerungspakete, Lineartechnologie sowie intelligente Energierückeinspeisung ins Stromnetz per selbstgeführter Ein- und Rückspeiseeinheiten reduzieren den Energieverbrauch von SSB-Maschinen.

Eine herausragende Präzision bei der Bearbeitung, kombiniert mit einer hohen Erfolgsrate bei der Herstellung von qualitativ hochwertigen Teilen und minimaler Ausschuss sowie intelligente Recyclingansätze tragen insgesamt erheblich zur Ressourcenschonung in verschiedenen Bereichen bei. Um zusätzliche positive Umwelteffekte bei maximaler Produktivität mit langlebigen SSB-Produktionsmaschinen zu erzielen, können clevere Bearbeitungsstrategien implementiert werden. Hierzu zählen beispielsweise die parallele Endenzerspanung von Bauteilen bis zur Komplettbearbeitung sowie die Anwendung von Rundtisch- und Rundtaktkonzepten. Wenn dazu leistungsstarke Zerspanungswerkzeuge mit langer Standzeit und Minimalmengenschmierung oder Trockenzerspanung eingesetzt werden, lassen sich zusätzliche Potenziale für Nachhaltigkeit ausschöpfen.

Weitere Informationen:

ssb-maschinenbau.de