Bauteilspezifische Maschinenkonzepte für Leichtbaumaterialien und Strukturbauteile

E-Mobilität und Leichtbau steigern Bedarf an Komplettbearbeitungszentren

Vom Automobil über die Bahn bis hin zu Landwirtschaft und Flurförderung – der allgemeine Fahrzeugbau steht vor riesigen Herausforderungen: Leichtbau, Hybrid- und reine E-Mobilität erfordern geänderte Produktionsstrategien, etwa wenn spezielle Karosseriekonzepte oder Strukturbauteile aus gewichtsreduzierten Hightech-Werkstoffen umgesetzt und neu entwickelte Antriebsstränge bzw. Fahrwerkskomponenten hergestellt werden müssen. Technologiezulieferer wie beispielsweise Maschinenbauer stehen in der Pflicht, die Industrie mit passgenauen Anlagenlösungen zu unterstützen, um so den Wandel in der Fertigung schnell und anwendungsoptimiert zu realisieren. Wer hier die passenden kundenindividuellen Maschinenkonzepte schnell bereitstellen kann, hat auf diesem Wachstumsmarkt gute Karten.

„Batteriewannen, Radträger, Schwenklager von Fahrwerken, Motorträger oder andere großvolumige Leichtbau-Strukturbauteile – je nach Werkstoff, Komponentenaufmaßen und Losgrößen ändern sich die Anforderungen der Maschinen deutlich gegenüber bisherigen Anlagen zur reinen Stahlbearbeitung“, so Thomas Beyer, Geschäftsführer der SSB-Maschinenbau GmbH aus Bielefeld. „Viele unserer Kunden aus dem Fahrzeugbau sind dabei, ihre Produktion ganz oder teilweise auf die neuen Rahmenbedingungen umzustellen. Dazu benötigen sie neue Maschinenkonzepte, die zum Beispiel ein breites Bauteilspektrum abdecken können. Gefragt sind auch kurze Span-zu-Span-Zeiten bei der Komplettbearbeitung von Leichtbaumaterialien wie Aluminium, Magnesium, Verbundwerkstoffen oder Alu-Stahl. Zur Herstellung großer Strukturbauteile wie Strangpressprofile für Batteriewannen braucht es ebenso optimal ausgelegte Maschinen wie für Rahmenstruktur- und Fahrwerkskomponenten.Dazu reichen Maschinen von der Stange meist nicht aus, sondern müssen komplett neu konzipiert werden. Wir konfigurieren in vielen Fällen die Anlage um das Bauteil herum und passen sie den jeweiligen Produktionsanforderungen und -bedingungen haargenau an.“

Hohe Prozesskompetenz und große Fertigungstiefe

Wenn es um bauteilspezifische Maschinenlösungen für Unternehmen in unterschiedlichen Branchen der Metallbearbeitung, wie etwa dem Fahrzeugbau, der Landwirtschaftstechnik, von Automobilzulieferern, der Fördertechnik, Energieanlagenherstellern und Maschinenbauern weltweit geht, dann ist die SSB-Maschinenbau GmbH aus Bielefeld eine gute Adresse. Das 1983 gegründete Unternehmen entwickelt und produziert individuell maßgeschneiderte, modernste Bearbeitungszentren, Sonderbohr- und Fräsmaschinen, Rotationsschmiedepressen sowie Drückmaschinen für die Alu-Räder-Herstellung.

Thomas Beyer: „Die breitgefächerte Prozesskompetenz quer durch verschiedene Zulieferbranchen macht uns zum individuellen Lösungsbringer mit großer Fertigungstiefe. Dank unseres über die Jahrzehnte stetig optimierten SSB-Baukastensystems haben wir leistungsfähige Module entwickelt und führen sie je nach Bedarf zu individuellen Anlagen zusammen. So verlassen SSB-Maschinen unsere Werkhallen als anwenderspezifische Lösungen mit dem Auftrag, die Produktivität zu erhöhen und größtmögliche Rationalisierungseffekte zu erzielen.“

Verschiedene Systeme zum Werkzeugwechsel, zur Bauteilvermessung, zum Messen von Werkzeugverschleiß sowie zur Späneentsorgung machen die SSB-Anlagen äußerst nebenzeitenarm sowie flexibel etwa in der 5-Achsbearbeitung. Dreh-, Wende- und Kipptische, Wendespanner sowie unterschiedliche Be- und Entladekonzepte u. a. lassen sich integrieren und kombinieren. Mit modernen Zerspan- und Spankontrollstrategien sowie leistungsstarken Werkzeuglösungen zur Bearbeitung von Leichtbaumaterialien sind schweren Schrupp- wie auch präzisen Feinst- und Finishbearbeitungen etwa im Fräs- und Bohrbereich keine Grenzen gesetzt.

Thomas Beyer: „So unterschiedlich die individuellen Ansprüche der Hersteller sind, so unterschiedlich lassen sich SSB-Maschinen auf die kundenspezifischen Anforderungen anpassen. Die Bearbeitung von Leichtbaumaterialien wie etwa von Alu-Legierungen erfordert ganz andere Zerspanstrategien und -werkzeuge als die Stahlzerspanung. Auch die Werkstückspannung und das automatisierte Handling erfordern neue Lösungsansätze, die wir von Auftrag zu Auftrag bauteilspezifisch entwickeln – und das in kürzester Zeit mit schnellem ROI der Anlage.“

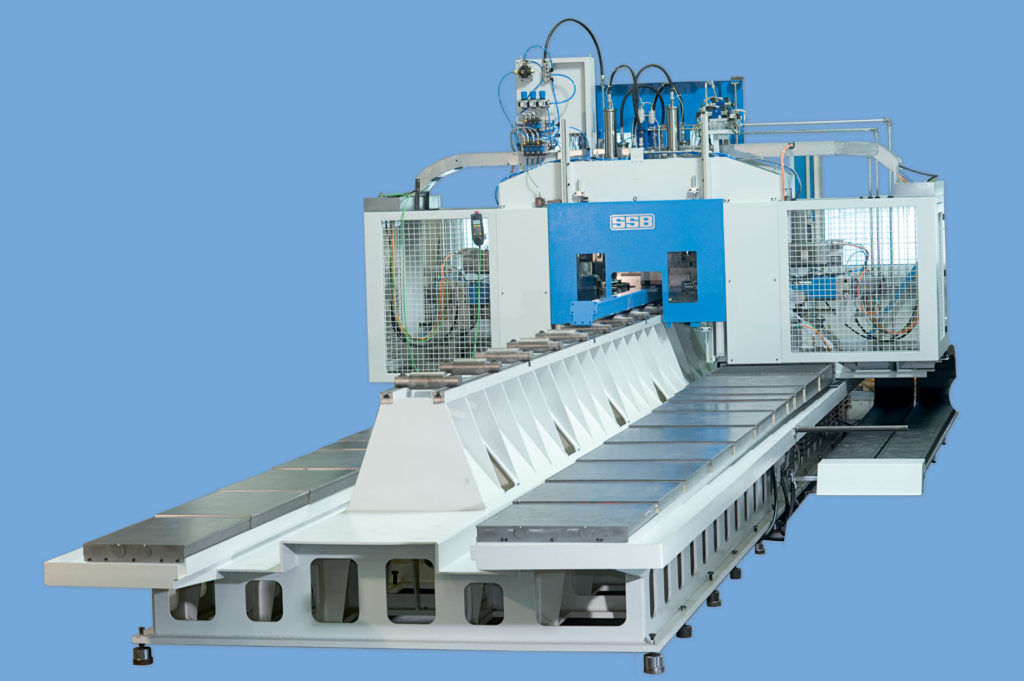

Ein Beispiel ist eine vollautomatische Anlage zum flexiblen Zerspanen unterschiedlicher Profile mit Abmessungen von bis zu acht Meter Länge. Trotz solcher Dimensionen sollte die SSB-Anlage nicht nur vollautomatisch in den bestehenden Prozess integrierbar, sondern auch in der Lage sein, unterschiedliche Profile mit wechselnden Zerspanaufgaben nacheinander zu bearbeiten: SSB-Maschinenbau legte die Maschine so aus, dass sich immer zwei Profile nach dem Einschleusen durch die Übergabeeinheit gleichzeitig bearbeiten lassen. Dabei ist die Anlage so flexibel, dass hintereinander unterschiedliche Profile mit verschiedenen Konturen, Längen, Breiten und Gewichten zerspanbar sind. Dazu ist die SSB-Anlage an ein SAP-System angeschlossen: Per Barcode oder Datenübertragung werden die notwendigen Parameter des jeweiligen Profils aufgenommen und dank einer von SSB selbst entwickelten Wendevorrichtung sowie einer schwenkbaren Spindel die definierten Zerspanprozesse durchgeführt – an beiden Profilen gleichzeitig, und bei Bedarf an allen vier Seiten. Während der gesamten Bearbeitung inklusive Be- und Entladung durch Handlingsysteme ist kein manueller Eingriff mehr notwendig; alle Arbeitsprozesse laufen mannlos ab.

Eine vollautomatische SSB-Anlage zum flexiblen Zerspanen unterschiedlicher Profile mit Abmessungen von bis zu acht Meter Länge. SSB-Maschinenbau konfiguriert kundenindividuell Anlagen auch in großen Abmaßungen. Lediglich die Größen der jeweiligen Kunden-Werkshallen sind dabei – laut SSB-Maschinenbau – limitierender Faktor.

Holger Klatte, Technischer Geschäftsleiter der SSB-Maschinenbau GmbH: „Auch bei großvolumigen Strukturbauteilen aus Aluminium oder anderen Hightech-Leichtbaumaterialien punktet die Anlage mit höchster Präzision. Die Durchlaufzeiten sind trotz großer Verfahrwege dank extrem schneller Achsbewegungen sehr kurz. Die Zerspanperformance ist den Leichtbaumaterialien angepasst. Hinzu kommt unser Konzept zur Nachhaltigkeit und Ressourceneffizienz.“

So sorgt ein System zum Erkennen des Werkzeugverschleißes für die optimale Ausnutzung der Zerspanungswerkzeuge und liefert wichtige Daten im Rahmen von Predictive Maintenance zur Bestimmung des bestmöglichen Wartungsintervalls. Zur Reduktion der Energieaufnahme setzt SSB-Maschinenbau unter anderem modernste Hydraulik-, Pneumatik- und Kühlungskomponenten ein. Auf die jeweilige Belastung bzw. Aufgabe dimensionierte energiesparende Drehstrommotoren und Antriebe schonen Ressourcen. Effiziente Antriebs- und Steuerungspakete, Lineartechnologie sowie intelligente Energierückeinspeisung ins Stromnetz per selbstgeführter Ein- und Rückspeiseeinheiten reduzieren den Energieverbrauch zusätzlich.

Thomas Beyer: „Die speziellen Anforderungen des Leichtbaus und der Fahrt aufnehmenden E-Mobilität geben uns wichtige Schlüsselimpulse, der Industrie neue dynamische CNC-Bearbeitungsmaschinen kundenindividuell zu entwickeln. Diese Maschinen decken unter anderem große Bauteilspektren ab und sind so flexibel, dass sie wirtschaftlich kleinste Losgrößen bis hin zu Volumenchargen fertigen können. Dies ist mit extremer Bearbeitungspräzision und cleveren ressourceneffizienten Features verzahnt. Beispiele dafür sind die parallele Bauteil-Endenzerspanung in nur einer Aufspannung sowie Rundtisch- und Rundtaktkonzepte in Kombination mit durchgehender Automatisierung. Dank solch pfiffiger Bearbeitungsstrategien sowie modernen Industrie-4.0-Modulen zur vernetzten Produktion, vereinen unsere wartungsarmen, langlebigen SSB-Produktionsmaschinen höchste Produktivität mit positiven Umwelteffekten.“

Weitere Informationen:

ssb-maschinenbau.de